Inspection quotidienne des engins de levage : checklist + procédure

L’inspection quotidienne des engins de levage constitue un pilier fondamental de la sécurité sur les chantiers et dans les zones industrielles. Une checklist engin levage rigoureusement appliquée permet de détecter les anomalies avant qu’elles ne deviennent critiques et de préserver la sécurité des opérateurs. Cet article vous guide pas à pas dans la mise en place d’une procédure d’inspection efficace, adaptée aux exigences réglementaires et aux réalités opérationnelles de votre entreprise.

Pourquoi l’inspection quotidienne est-elle obligatoire ?

Le cadre réglementaire français

La réglementation française impose des vérifications quotidiennes pour tous les équipements de travail en hauteur et de levage. L’article R4323-23 du Code du travail stipule clairement que l’utilisateur doit s’assurer du bon état de fonctionnement des équipements avant chaque utilisation.

Cette obligation légale s’accompagne de responsabilités importantes pour les employeurs. En cas d’accident lié à un défaut d’inspection, les conséquences peuvent être lourdes :

- Responsabilité pénale du chef d’entreprise

- Sanctions financières importantes

- Arrêt temporaire ou définitif de l’activité

- Impact sur l’image de marque de l’entreprise

Les enjeux de sécurité

Les statistiques de la CNAM révèlent que 15% des accidents du travail impliquant des engins de levage sont directement liés à un défaut de maintenance ou d’inspection préventive. Ces accidents, souvent graves, auraient pu être évités par une inspection quotidienne appropriée.

Les défaillances les plus courantes identifiées lors des inspections concernent :

- L’usure prématurée des élingues et accessoires de levage

- Les fuites hydrauliques compromettant la stabilité

- Les dysfonctionnements des systèmes de sécurité

- L’usure des pneumatiques et des chenilles

- Les défauts d’éclairage et de signalisation

Les différents types d’engins concernés

Grues mobiles et grues à tour

Les grues constituent la catégorie d’engins de levage la plus réglementée en raison de leur complexité technique et des charges importantes qu’elles manipulent. L’inspection quotidienne de ces équipements nécessite une attention particulière aux :

Systèmes hydrauliques

- Vérification du niveau et de la propreté de l’huile hydraulique

- Contrôle de l’étanchéité des flexibles et raccords

- Test du fonctionnement des vérins de stabilisation

- Vérification de la pression de service

Éléments de structure

- Inspection visuelle des soudures et assemblages

- Contrôle de l’état des câbles et chaînes

- Vérification de l’alignement des éléments télescopiques

- Examen de l’usure des galets et coulisseaux

Nacelles élévatrices et plateformes de travail

Ces équipements, de plus en plus utilisés pour les travaux en hauteur, présentent des spécificités d’inspection liées à leur mobilité et à leur utilisation fréquente en extérieur.

Systèmes de propulsion

- Contrôle du niveau de carburant et d’huile moteur

- Vérification de l’état des pneumatiques et de leur pression

- Test des systèmes de freinage et de direction

- Contrôle des dispositifs d’éclairage et de signalisation

Mécanismes de levage

- Inspection des articulations et pivots

- Vérification de l’état des flexible hydrauliques

- Test des dispositifs de sécurité (inclinaison, surcharge)

- Contrôle de l’étanchéité de la plateforme de travail

Chariots élévateurs et transpalettes

Bien que considérés comme des équipements plus simples, les chariots élévateurs nécessitent une inspection quotidienne rigoureuse en raison de leur utilisation intensive.

Organes de manutention

- Vérification de l’état et de l’alignement des fourches

- Contrôle du fonctionnement du système de levage

- Test des dispositifs de sécurité (limiteur de charge, inclinaison)

- Inspection des chaînes et galets de levage

Checklist engin levage : les points de contrôle essentiels

Inspection visuelle générale

L’inspection débute toujours par un examen visuel global de l’engin pour détecter les anomalies évidentes :

État général de l’équipement

- Absence de fissures ou déformations sur la structure

- Propreté générale et absence de traces d’huile suspectes

- État des protections et capotages

- Présence et lisibilité de tous les marquages réglementaires

- Vérification de la plaque constructeur et des informations techniques

Environnement de travail

- Contrôle de la stabilité et de l’horizontalité du sol

- Vérification des distances de sécurité avec les obstacles

- Identification des lignes électriques aériennes

- Évaluation des conditions météorologiques

Contrôles fonctionnels obligatoires

Après l’inspection visuelle, des tests fonctionnels permettent de vérifier le bon fonctionnement des systèmes critiques :

Systèmes de sécurité

- Test du signal sonore de recul

- Vérification du fonctionnement de l’éclairage de travail

- Contrôle des dispositifs d’arrêt d’urgence

- Test des limiteurs de charge et de moment

- Vérification des systèmes anti-collision

Commandes et manœuvres

- Test de tous les mouvements (levage, translation, rotation)

- Vérification de la précision des commandes

- Contrôle de la progressivité des mouvements

- Test des freins de service et de parking

- Vérification du fonctionnement des joysticks et commandes

Documentation et traçabilité

Chaque inspection doit faire l’objet d’un enregistrement permettant la traçabilité des contrôles :

Éléments à documenter

- Date et heure de l’inspection

- Identification de l’engin contrôlé

- Nom et signature de l’opérateur ayant réalisé l’inspection

- Résultat détaillé de chaque point de contrôle

- Actions correctives mises en œuvre si nécessaire

Procédure d’inspection étape par étape

Préparation de l’inspection

Étape 1 : Rassemblement des outils nécessaires Avant de débuter l’inspection, l’opérateur doit s’équiper des outils indispensables :

- Lampe de poche ou frontale pour l’éclairage

- Chiffons propres pour le nettoyage des voyants

- Jauge pour vérifier les niveaux de fluides

- Manomètre pour contrôler la pression des pneumatiques

- Checklist engin levage officielle de l’entreprise

- Stylo ou terminal numérique pour l’enregistrement

Étape 2 : Positionnement sécurisé de l’engin L’inspection doit se dérouler dans des conditions optimales :

- Positionnement sur un sol stable et horizontal

- Arrêt du moteur et serrage du frein de parking

- Abaissement complet de tous les équipements de levage

- Mise en place de la signalisation de sécurité si nécessaire

Séquence d’inspection détaillée

Phase 1 : Tour de l’engin (5 minutes) Cette première phase permet de détecter les anomalies visibles depuis l’extérieur :

- Face avant : État du pare-brise, propreté des feux, absence de fuite

- Côté droit : Vérification des pneumatiques, absence de déformation de la structure

- Face arrière : Contrôle des feux de signalisation, état de la plaque d’immatriculation

- Côté gauche : Inspection des réservoirs, vérification de l’étanchéité

Phase 2 : Contrôles techniques (10 minutes) Cette phase nécessite l’ouverture des capots et l’utilisation d’outils de mesure :

- Vérification des niveaux (huile moteur, hydraulique, liquide de refroidissement)

- Contrôle des pressions (pneumatiques, circuit hydraulique)

- Inspection des organes mobiles (articulations, vérins, câbles)

- Test des dispositifs de sécurité (klaxon, gyrophare, limiteurs)

Phase 3 : Tests fonctionnels (10 minutes) Cette dernière phase valide le bon fonctionnement de l’engin :

- Démarrage et montée en température du moteur

- Test de tous les mouvements sans charge

- Vérification de la précision des commandes

- Contrôle des performances (vitesse, force de levage)

Gestion des non-conformités

Procédure d’arrêt temporaire Lorsqu’une anomalie critique est détectée, une procédure stricte doit être appliquée :

- Arrêt immédiat de l’utilisation de l’engin

- Signalisation de la mise hors service (étiquetage rouge)

- Information de la hiérarchie et du service maintenance

- Consignation de l’anomalie dans le registre de sécurité

- Planification de l’intervention corrective

Classification des anomalies Pour optimiser la gestion des non-conformités, il convient de les classifier :

- Critique : Arrêt immédiat obligatoire (sécurité compromise)

- Majeure : Réparation avant la prochaine utilisation

- Mineure : Surveillance renforcée et réparation programmée

Outils numériques et digitalisation

Applications mobiles d’inspection

La digitalisation transforme les pratiques d’inspection quotidienne en apportant plus d’efficacité et de fiabilité :

Avantages des solutions numériques

- Élimination des risques d’oubli grâce aux checklists guidées

- Automatisation de la traçabilité et de l’archivage

- Alerte automatique en cas d’échéance de maintenance

- Partage en temps réel avec les équipes de maintenance

- Analyse statistique des défaillances pour la maintenance prédictive

Fonctionnalités essentielles

- Interface intuitive adaptée aux conditions de chantier

- Mode hors ligne pour les zones sans connexion

- Appareil photo intégré pour documenter les anomalies

- Signature électronique pour valider les inspections

- Synchronisation automatique avec les systèmes de gestion

Intégration dans les systèmes GMAO

L’intégration des inspections quotidiennes dans les systèmes de Gestion de Maintenance Assistée par Ordinateur (GMAO) permet une approche globale de la maintenance :

Bénéfices de l’intégration

- Planification automatique des interventions préventives

- Suivi des coûts de maintenance par équipement

- Optimisation des stocks de pièces détachées

- Analyse des performances et de la fiabilité

- Aide à la décision pour le renouvellement du parc

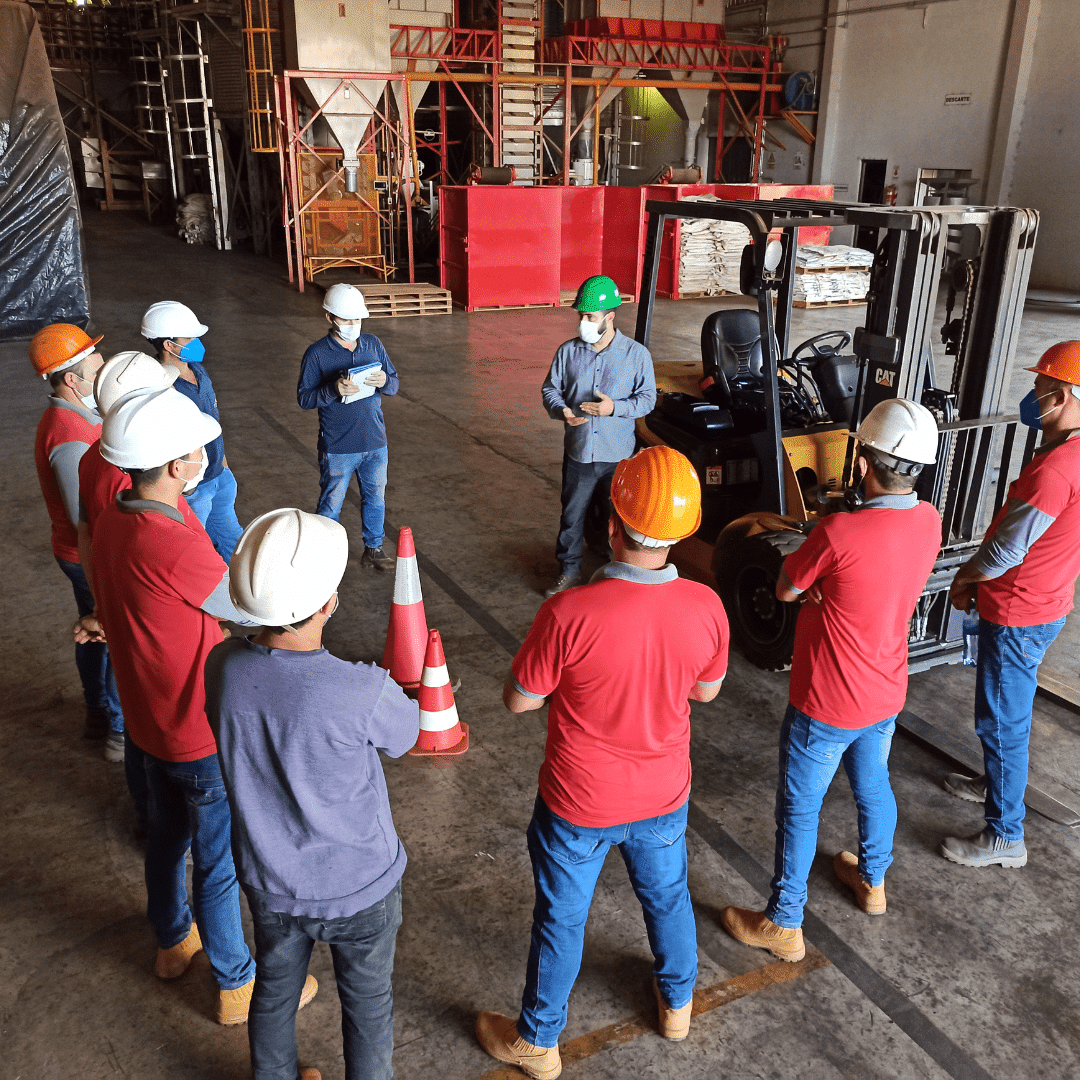

Formation des opérateurs à l’inspection

Compétences requises

L’efficacité de l’inspection quotidienne repose sur la compétence des opérateurs. Les formations doivent couvrir :

Connaissances techniques

- Fonctionnement général des engins de levage

- Identification des points critiques de sécurité

- Utilisation des outils de mesure et de contrôle

- Interprétation des codes d’alarme et voyants

Compétences pratiques

- Méthodologie d’inspection systématique

- Reconnaissance des signes d’usure et de défaillance

- Utilisation des checklists et outils numériques

- Procédures de signalement et de consignation

Mise en place d’un programme de formation

Formation initiale Tout opérateur doit recevoir une formation complète avant d’être habilité à réaliser des inspections autonomes :

- Théorie : Réglementation, responsabilités, méthodologie (4 heures)

- Pratique : Application sur différents types d’engins (8 heures)

- Évaluation : Test théorique et pratique de validation

- Certification : Délivrance d’une habilitation interne

Formation continue Le maintien des compétences nécessite un programme de formation continue :

- Recyclage annuel obligatoire (4 heures)

- Formation aux nouveaux équipements intégrés au parc

- Sensibilisation aux évolutions réglementaires

- Retour d’expérience sur les incidents et accidents

Optimisation de la checklist engin levage

Adaptation aux spécificités de l’entreprise

Chaque entreprise doit adapter sa checklist d’inspection aux caractéristiques de son parc d’équipements et à ses conditions d’exploitation :

Facteurs de personnalisation

- Types d’engins utilisés et leurs spécificités techniques

- Environnement de travail (intérieur, extérieur, atmosphère agressive)

- Fréquence d’utilisation et intensité des sollicitations

- Exigences clients en matière de sécurité et de qualité

Processus d’amélioration continue

- Analyse des retours d’expérience des opérateurs

- Étude statistique des défaillances détectées

- Benchmark avec les meilleures pratiques sectorielles

- Test des modifications sur un échantillon d’équipements

- Déploiement et formation des équipes

Indicateurs de performance

Pour mesurer l’efficacité du système d’inspection, plusieurs indicateurs peuvent être suivis :

Indicateurs de conformité

- Taux de réalisation des inspections quotidiennes (objectif : 100%)

- Délai moyen de traitement des non-conformités

- Nombre d’anomalies détectées par inspection

- Taux de récurrence des défaillances

Indicateurs de sécurité

- Nombre d’incidents évités grâce à l’inspection

- Évolution du taux d’accidents liés aux engins de levage

- Temps moyen entre les pannes (MTBF)

- Disponibilité opérationnelle des équipements

Impact économique de l’inspection quotidienne

Réduction des coûts de maintenance

L’inspection quotidienne, bien qu’elle représente un coût en temps et en ressources, génère des économies substantielles :

Prévention des pannes coûteuses La détection précoce des anomalies permet d’éviter les pannes majeures nécessitant :

- Intervention d’urgence avec majorations tarifaires

- Remplacement de pièces coûteuses endommagées

- Immobilisation prolongée des équipements

- Recours à la location d’équipements de substitution

Optimisation de la planification L’inspection quotidienne facilite la planification de la maintenance préventive :

- Regroupement des interventions pour optimiser les déplacements

- Préparation des pièces détachées en fonction des besoins identifiés

- Planification des arrêts en fonction des contraintes de production

- Optimisation de la charge de travail des équipes de maintenance

Retour sur investissement

Calcul du ROI Le retour sur investissement de l’inspection quotidienne peut être calculé selon la formule :

ROI = (Économies générées – Coût de mise en œuvre) / Coût de mise en œuvre

Éléments de coût à considérer

- Temps passé par les opérateurs (15-20 minutes/jour/engin)

- Formation initiale et continue des équipes

- Outils et équipements d’inspection

- Solutions numériques et logiciels

Économies quantifiables

- Réduction des coûts de réparation (30 à 50%)

- Diminution des temps d’arrêt non planifiés

- Réduction des primes d’assurance

- Amélioration de la durée de vie des équipements

Évolutions futures de l’inspection

Maintenance prédictive et IoT

L’évolution technologique ouvre de nouvelles perspectives pour l’inspection des engins de levage :

Capteurs intelligents L’intégration de capteurs permet un monitoring continu :

- Surveillance des vibrations et de la température

- Analyse de la qualité des huiles en temps réel

- Mesure de la fatigue des structures métalliques

- Détection automatique des anomalies de fonctionnement

Intelligence artificielle L’IA révolutionne l’analyse des données d’inspection :

- Reconnaissance automatique des défauts par analyse d’images

- Prédiction des pannes basée sur l’analyse de données historiques

- Optimisation automatique de la planification de maintenance

- Aide à la décision pour les interventions correctives

Réalité augmentée et assistance à distance

Outils d’inspection augmentée La réalité augmentée transforme l’expérience d’inspection :

- Superposition d’informations techniques sur l’image réelle

- Guidage pas à pas pour les procédures complexes

- Accès instantané aux manuels et schémas techniques

- Formation immersive des nouveaux opérateurs

Télémaintenance Les technologies de communication permettent l’assistance à distance :

- Diagnostic expert à distance via caméras embarquées

- Partage en temps réel avec les fabricants d’équipements

- Formation et coaching des opérateurs locaux

- Réduction des délais d’intervention

Conclusion

L’inspection quotidienne des engins de levage représente un investissement indispensable pour la sécurité et la performance opérationnelle des entreprises. Une checklist engin levage rigoureusement appliquée, soutenue par une formation adaptée des opérateurs et des outils numériques performants, constitue la base d’une démarche de maintenance préventive efficace.

Les évolutions technologiques offrent de nouvelles opportunités pour optimiser ces processus d’inspection, avec des gains significatifs en termes de sécurité, de disponibilité des équipements et de maîtrise des coûts. Les entreprises qui investissent dès aujourd’hui dans ces approches modernes prennent une longueur d’avance sur leurs concurrents tout en renforçant leur engagement en matière de sécurité au travail.

L’inspection quotidienne n’est pas une contrainte réglementaire mais un outil stratégique de performance et de différenciation concurrentielle.

Vous souhaitez former vos équipes aux procédures d’inspection des engins de levage et optimiser vos checklists ? Découvrez nos formations spécialisées et bénéficiez de l’expertise CandCo Formation pour développer les compétences de vos opérateurs. Nos formateurs experts vous accompagnent dans la mise en place d’une démarche d’inspection efficace, adaptée à votre parc d’équipements et à vos contraintes opérationnelles.